Midt i den accelererende transformation af fremstillingsindustrien til intelligent fremstilling er opgraderingen af dyppende produktionslinjer ved at blive et vigtigt gennembrud i forbedring af produktionseffektiviteten. Traditionelle dyppelinjer står ofte over for problemer som procesforbindelsesforsinkelser, store manuelle kontrolfejl og højt energiforbrug. Imidlertid leverer den næste generations intelligent opgraderede imprægneringslinje en "hurtigere og glattere" produktionsoplevelse gennem teknologisk innovation.

Smertepunkter for traditionelle produktionslinjer: Effektivitetsflaskehalser skal hastes overvinde

Tidligere var den dyppende produktionsproces, fra forbehandling af råmateriale til dypning af opløsningsblanding, temperaturstyring og post-tørring, stærkt på manuel drift eller enkelt mekanisk transmission. Den traditionelle imprægneringslinje krævede ikke kun flere arbejdere, der arbejdede i skift for at overvåge processen, men led også ofte af temperatursvingninger, hvilket førte til et fald i produktkvaliteten. Eventuelle forsinkelser i procesforbindelsen påvirkede hele den daglige produktionskapacitet i hele den daglige produktionskapacitet

Imprægnationslinje . Derudover har forskellige materialer (såsom træ, tekstiler og metaldele) betydeligt forskellige krav til imprægneringsprocessen. Den "faste parameter" -model for den traditionelle imprægneringslinie er vanskelig at tilpasse sig fleksibelt, og fejlfinding under produktionsændringer er ofte langvarig, hvilket er meget hindrende leveringseffektiviteten af små batch, multi-kategori ordrer.

Kernen i intelligent opgradering: Tilslutning af hele produktionskæden med intelligens

Gennembrudet af den nye generation af intelligent imprægneringslinje ligger i at opbygge et lukket sløjfe-system med "Perception-Analysis-Decision-Execution" gennem Internet of Things (IoT), kunstig intelligens (AI) og automatiserede kontrolteknologier.

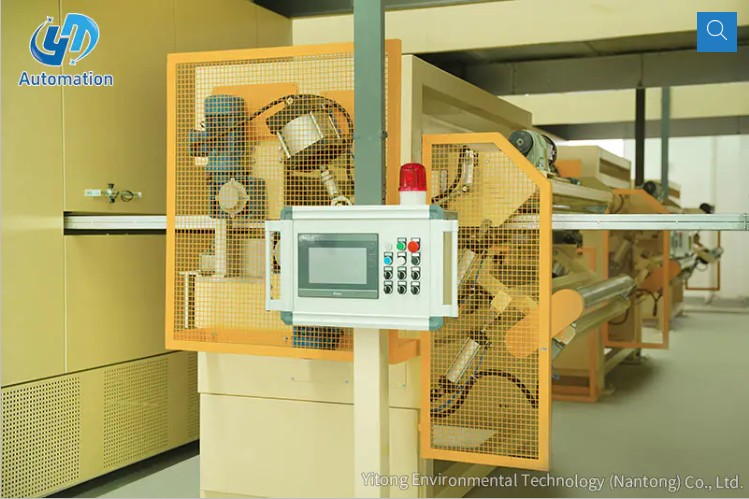

Realtidsopfattelse og præcis kontrol er grundlaget for intelligente opgraderinger til imprægneringslinjen. Flere sensorer på imprægneringslinjen indsamler realtidsdata på nøgleparametre, såsom imprægneringsvæskekoncentration, temperatur, tryk og materialeoverførselshastighed. Den høje frekvens af datatransmission sikrer, at det centrale kontrolsystem nøjagtigt overvåger status for hver knude på imprægneringslinjen. AI -algoritmer matcher automatisk optimale procesparametre baseret på materialekvaliteten. En PID (proportional-integreret-differentielt) kontrolsystem minimerer temperatursvingninger, hvilket forbedrer produktkvaliteten på imprægneringslinjen markant.

Proceskoordination og fleksibel produktion af imprægneringslinjen forkortede produktionscyklusser markant. Det intelligente system for imprægneringslinjen bruger digital tvillingteknologi til at skabe en virtuel produktionslinje, der simulerer produktionsprocessen for forskellige ordrer på forhånd og optimerer strømmen af procesovergange. Når der er behov for produktionsændringer, opfordrer imprægneringslinjesystemet automatisk op før-opbevarede procesplaner, hvilket gør det muligt for en robotarm hurtigt at udskifte dyppetankkomponenter, hvilket reducerer idriftsættelsestiden markant og forbedrer effektivt behandlingskapaciteten for imprægneringslinjen for små-batch, multi-kategoriordrer.

Optimering af energiforbrug og intelligente tidlige advarselssystemer for imprægneringslinjen hjælper virksomheder med at reducere omkostningerne og øge effektiviteten. Imprægnationslinjesystemet analyserer historiske energiforbrugsdata for automatisk at justere udstyrets driftskraft. For eksempel justerer det tørretumblerens opvarmningseffekt og transportørhastighed korrekt i forskellige timer, hvilket reducerer standby -strømforbruget og det samlede energiforbrug af imprægneringslinjen. Endvidere forudsiger AI -algoritmer af imprægneringslinjen potentielle fejl baseret på udstyrsdriftsdata, hvilket giver tidlig advarsel om udstyrsproblemer og undgå tab forårsaget af ikke -planlagt nedetid for imprægneringslinjen.

Implementeringsresultater: Fra "reaktiv respons" til "proaktiv kontrol"

Implementeringen af den intelligente imprægneringslinje kan medføre betydelige ændringer på mange områder: reducere antallet af produktionslinjeoperatører på imprægneringslinjen, hvilket kun kræver et lille antal personale til overvågning og undtagelseshåndtering; Forøgelse af den daglige produktionskapacitet af imprægneringslinjen og reduktion af dyppende væskeforbrug pr. Enhedsprodukt. Arbejdstagere behøver ikke længere konstant at overvåge dashboards og registrere data om imprægneringslinjen; De kan nu få adgang til realtidsproduktionsdata for imprægneringslinjen via en mobilapp. Imprægnationslinjesystemet sender også automatisk meddelelser om eventuelle afvigelser, der transformerer operationer fra "at arbejde omkring maskinen" til "maskinen efter instruktioner."

Endvidere er produktionsdata, der er akkumuleret af det intelligente imprægneringslinjesystem, blevet et afgørende grundlag for at optimere styringen. Ved at analysere sammenhængen mellem imprægneringsresultaterne af forskellige batches og procesparametre på imprægneringslinjen kan virksomheden kontinuerligt iterere sine procesplaner. Dataanalyse baseret på ordreafslutningstider for imprægneringslinjen muliggør mere præcis produktionsplanlægning og forkorter leveringscyklusser.